Procesarea criogenică a alimentelor

Prin îngheţare, în produsul supus acestui proces se formează cristale de gheaţă. Cu cât aceste cristale sunt mai mari, cu atât calitatea produsului după decongelare se deteriorează. Cauza acestei deteriorări este distrugerea structurii celulare de către cristalele mari de gheaţă.

La congelarea criogenică, cristalele de gheaţă formate sunt foarte fine şi nu sparg membranele celulare, conservând astfel calităţile produsului (produsul nu se înmoaie la dezgheţare).

Congelarea criogenică poate fi folosită fie ca o metodă de conservare a alimentelor, fie ca un mod de a îmbunătăţi procesarea acestora.

Domeniu de aplicabilitate: industria produselor de patiserie, peştelui, fructelor de mare, cărnii, fructelor şi legumelor, cateringului şi a produselor lactate

Avantaje:

• menţine proprietăţile naturale ale alimentelor

• reduce sau chiar elimină activitatea bacteriană

• este o metodă eficientă şi flexibilă

• nu este poluantă fonic

• necesită investiţii reduse de capital

Gaze şi echipamente necesare:

• azot lichid sau bioxid de carbon

• gheaţă carbonică

• tunel de congelare

• cabinet de congelare

• tubulaturi de legătură superizolate

Prin îngheţare, în produsul supus acestui proces se formează cristale de gheaţă. Cu cât aceste cristale sunt mai mari, cu atât calitatea produsului după decongelare se deteriorează. Cauza acestei deteriorări este distrugerea structurii celulare de către cristalele mari de gheaţă.

La congelarea criogenică, cristalele de gheaţă formate sunt foarte fine şi nu sparg membranele celulare, conservând astfel calităţile produsului (produsul nu se înmoaie la dezgheţare).

Congelarea criogenică poate fi folosită fie ca o metodă de conservare a alimentelor, fie ca un mod de a îmbunătăţi procesarea acestora.

Domeniu de aplicabilitate: industria produselor de patiserie, peştelui, fructelor de mare, cărnii, fructelor şi legumelor, cateringului şi a produselor lactate

Avantaje:

• menţine proprietăţile naturale ale alimentelor

• reduce sau chiar elimină activitatea bacteriană

• este o metodă eficientă şi flexibilă

• nu este poluantă fonic

• necesită investiţii reduse de capital

Gaze şi echipamente necesare:

• azot lichid sau bioxid de carbon

• gheaţă carbonică

• tunel de congelare

• cabinet de congelare

• tubulaturi de legătură superizolate

În procesul clasic de mărunțire a condimentelor, aceastea se încălzesc în timpul procesării şi îşi pierd din gustul şi aroma originale.

Pentru a păstra calităţile produselor şi a mări eficienţa procesului, la mărunțirea condimentelor se adauga zăpadă carbonică.

Zăpada uscată răceşte compoziţia si nu influenţează umiditatea compoziţiei deoarece sublimă.

Avantaje:

• temperaturile constante în timpul procesului de măcinare asigură o calitate ridicată a produsului final

• gustul şi aroma produsului rămân nemodificate

• răcirea criogenică elimină problemele legate de umiditiatea excesivă

• eficacitatea procesului datorită timpilor mai scurţi de procesare

• se elimină oxidările datorită măcinării în atmosferă inertă

Gaze şi echipamente necesare:

• dioxid de carbon în fază lichidă din baterii cu tub de imersie sau stocator

• snow-horn

• echipamente de distribuție și control

În procesul clasic de mărunțire a condimentelor, aceastea se încălzesc în timpul procesării şi îşi pierd din gustul şi aroma originale.

Pentru a păstra calităţile produselor şi a mări eficienţa procesului, la mărunțirea condimentelor se adauga zăpadă carbonică.

Zăpada uscată răceşte compoziţia si nu influenţează umiditatea compoziţiei deoarece sublimă.

Avantaje:

• temperaturile constante în timpul procesului de măcinare asigură o calitate ridicată a produsului final

• gustul şi aroma produsului rămân nemodificate

• răcirea criogenică elimină problemele legate de umiditiatea excesivă

• eficacitatea procesului datorită timpilor mai scurţi de procesare

• se elimină oxidările datorită măcinării în atmosferă inertă

Gaze şi echipamente necesare:

• dioxid de carbon în fază lichidă din baterii cu tub de imersie sau stocator

• snow-horn

• echipamente de distribuție și control

În procesul clasic de măcinare a cafelei, aceasta se încălzeşte în timpul procesării şi îşi pierde din gustul şi aroma originale.

Pentru a păstra calităţile produselor şi a mări eficienţa procesului, la măcinarea cafelei prăjite fierbinţi se adauga zăpadă carbonică.

Zăpada uscată răceşte compoziţia si nu influenţează umiditatea compoziţiei deoarece sublimă.

Avantaje:

• temperaturile constante în timpul procesului de măcinare asigură o calitate ridicată a produsului final

• gustul şi aroma produsului rămân nemodificate

• răcirea criogenică elimină problemele legate de umiditiatea excesivă

• eficacitatea procesului datorită timpilor mai scurţi de procesare

• se elimină oxidările datorită măcinării în atmosferă inertă

Gaze şi echipamente necesare:

• bioxid de carbon alimentar în fază lichidă din baterii cu tub de imersie sau stocator

• snow-horn

• echipamente de distribuție și control

În procesul clasic de măcinare a cafelei, aceasta se încălzeşte în timpul procesării şi îşi pierde din gustul şi aroma originale.

Pentru a păstra calităţile produselor şi a mări eficienţa procesului, la măcinarea cafelei prăjite fierbinţi se adauga zăpadă carbonică.

Zăpada uscată răceşte compoziţia si nu influenţează umiditatea compoziţiei deoarece sublimă.

Avantaje:

• temperaturile constante în timpul procesului de măcinare asigură o calitate ridicată a produsului final

• gustul şi aroma produsului rămân nemodificate

• răcirea criogenică elimină problemele legate de umiditiatea excesivă

• eficacitatea procesului datorită timpilor mai scurţi de procesare

• se elimină oxidările datorită măcinării în atmosferă inertă

Gaze şi echipamente necesare:

• bioxid de carbon alimentar în fază lichidă din baterii cu tub de imersie sau stocator

• snow-horn

• echipamente de distribuție și control

Spargerea clasică a nucilor afectează miezul acestora provocând fărâmiţarea parţială a acestuia şi implicit pierderi.

Prin îngheţarea criogenică a nucilor, cojile devin casante si foarte uşor de îndepartat. Miezul obţinut este intact şi pierderile reduse substanţial

Avantaje:

• eficacitatea procesului datorită timpilor mai scurţi de procesare

• calitatea ridicată a produsului final-reducerea pierderilor de produs datorită decojirii complete

• sterilizarea suprafeței cojilor datorită temperaturii reduse din proces

Gaze şi echipamente necesare:

• azot lichid

• tunel sau cabinet de congelare

Spargerea clasică a nucilor afectează miezul acestora provocând fărâmiţarea parţială a acestuia şi implicit pierderi.

Prin îngheţarea criogenică a nucilor, cojile devin casante si foarte uşor de îndepartat. Miezul obţinut este intact şi pierderile reduse substanţial

Avantaje:

• eficacitatea procesului datorită timpilor mai scurţi de procesare

• calitatea ridicată a produsului final-reducerea pierderilor de produs datorită decojirii complete

• sterilizarea suprafeței cojilor datorită temperaturii reduse din proces

Gaze şi echipamente necesare:

• azot lichid

• tunel sau cabinet de congelare

Procedeul presupune folosirea azotului lichid sau a zăpezii carbonice pentru răcirea produselor care vor fi măcinate/tocate.

Injectia de agent frigorific se realizează direct în cutter mixer, prin două metode principale:

• de sus în jos, folosind generatoare de zăpadă carbonică (snow horns)

• numai pentru CO2-de jos în sus, folosind un sistem de diuze cu funcționare cotrolată (LiX Shooter)

Domeniu de aplicabilitate:

• Segmentul de carne tocată: mici, burgeri, chiftele, cârnati

• Pasta pentru produse de carmangerie fierte-afumate tip cremwurst, polonez, pateu

Avantaje:

• Controlul temperaturii în timpul procesării cărnii în cuttere sau mixere.

• Reducerea până la zero a cantitatății de gheață de apă necesară pentru răcire

• Reducerea condițiilor de dezvoltare a bacteriilor

• Efect bacteriostatic al gazului folosit cu efect de prelungire a termenul de valabilitate al produselor

• Formare mai bună a produselor: mici, burgeri, chiftele deoarece textura cărnii nu se modifică ca în cazul adăugării de gheată de apă

Gaze şi echipamente necesare:

• gheata carbonică sub forma de granule trasportată si păstrată în containere izoterme

• azot sau dioxid de carbon lichid stocate în rezervoare criogenice staționare-echipament de procesare (cutter, mixer)

• sistem Linde AccuChill pentru injectia controlată a azotului lichid sau dioxidului de carbon lichid

• sistem de control a temperaturii tip buclă;

• ventilator de extractie pentru gazul rezidual rezultat din proces.

• conductă izolată termic între rezervor si echipamentul de procesare

Procedeul presupune folosirea azotului lichid sau a zăpezii carbonice pentru răcirea produselor care vor fi măcinate/tocate.

Injectia de agent frigorific se realizează direct în cutter mixer, prin două metode principale:

• de sus în jos, folosind generatoare de zăpadă carbonică (snow horns)

• numai pentru CO2-de jos în sus, folosind un sistem de diuze cu funcționare cotrolată (LiX Shooter)

Domeniu de aplicabilitate:

• Segmentul de carne tocată: mici, burgeri, chiftele, cârnati

• Pasta pentru produse de carmangerie fierte-afumate tip cremwurst, polonez, pateu

Avantaje:

• Controlul temperaturii în timpul procesării cărnii în cuttere sau mixere.

• Reducerea până la zero a cantitatății de gheață de apă necesară pentru răcire

• Reducerea condițiilor de dezvoltare a bacteriilor

• Efect bacteriostatic al gazului folosit cu efect de prelungire a termenul de valabilitate al produselor

• Formare mai bună a produselor: mici, burgeri, chiftele deoarece textura cărnii nu se modifică ca în cazul adăugării de gheată de apă

Gaze şi echipamente necesare:

• gheata carbonică sub forma de granule trasportată si păstrată în containere izoterme

• azot sau dioxid de carbon lichid stocate în rezervoare criogenice staționare-echipament de procesare (cutter, mixer)

• sistem Linde AccuChill pentru injectia controlată a azotului lichid sau dioxidului de carbon lichid

• sistem de control a temperaturii tip buclă;

• ventilator de extractie pentru gazul rezidual rezultat din proces.

• conductă izolată termic între rezervor si echipamentul de procesare

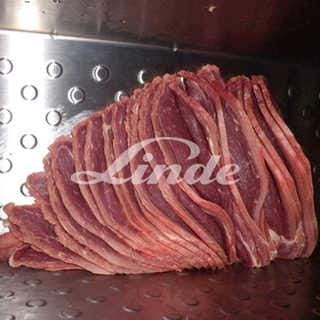

Procedeul presupune folosirea azotului lichid în vederea felierii în condiții optime a mezelurilor și a cărnii.

Prin folosirea azotului lichid produsul este rigidizat prin obținerea unei cruste înghețate.

În acest fel toate calupurile de produs introduse în feliator vor avea temperatura constantă iar rigidizarea calupului prin crusto-congelare va ajuta la funcționarea corectă a feliatorului.

Avantaje:

• Permite obținerea de felii de grosime constantă , cu margini regulate.

• Împiedică încălzirea feliatorului și implicit blocarea acestuia.

• Împiedică apariția fenomenului de emulsificare a produsului în timpul felierii

• Timpul necesar pentru realizarea unei cruste înghetate de 8-10 mm este foarte scurt - max 10 min la -50 .. -60C, comparativ cu procedeul clasic.

Gaze şi echipamente necesare:

• azot lichid

• rezervor criogenic stationar pentru stocarea azotului în stare lichidă

• echipament de congelare rapidă (freezer criogenic) tip cabinet (pentru stelaje de tăvi) sau tunel liniar scurt

• conductă de transfer izolată termic între rezervor si echipamentul de congelare.

Procedeul presupune folosirea azotului lichid în vederea felierii în condiții optime a mezelurilor și a cărnii.

Prin folosirea azotului lichid produsul este rigidizat prin obținerea unei cruste înghețate.

În acest fel toate calupurile de produs introduse în feliator vor avea temperatura constantă iar rigidizarea calupului prin crusto-congelare va ajuta la funcționarea corectă a feliatorului.

Avantaje:

• Permite obținerea de felii de grosime constantă , cu margini regulate.

• Împiedică încălzirea feliatorului și implicit blocarea acestuia.

• Împiedică apariția fenomenului de emulsificare a produsului în timpul felierii

• Timpul necesar pentru realizarea unei cruste înghetate de 8-10 mm este foarte scurt - max 10 min la -50 .. -60C, comparativ cu procedeul clasic.

Gaze şi echipamente necesare:

• azot lichid

• rezervor criogenic stationar pentru stocarea azotului în stare lichidă

• echipament de congelare rapidă (freezer criogenic) tip cabinet (pentru stelaje de tăvi) sau tunel liniar scurt

• conductă de transfer izolată termic între rezervor si echipamentul de congelare.

Procedeul presupune folosirea azotului lichid pentru felierea în condiții optime a brânzeturilor. Prin folosirea azotului lichid produsul este rigidizat prin obținerea unei cruste înghețate. În acest fel toate calupurile de produs introduse în feliator vor avea temperatura constantă iar rigidizarea calupului prin crusto-congelare va ajuta la funcționarea corectă a feliatorului.

Acest procedeu este potrivit pentru brânzeturi feliate, de regulă ambalate pentru retail în atmosferă modificat, pachete de 100 – 300 și pentru brânză topită, porționată în triunghiuri ambalate individual

Avantaje:

• Permite obținerea de felii de grosime constantă, cu margini regulate.

• Împiedică încălzirea feliatorului și implicit blocarea acestuia

• Împiedică apariția fenomenului de emulsificare a produsului în timpul felierii

• Timpul necesar pentru realizarea unei cruste înghetate de 8-10 mm este foarte scurt - max 10 min la -50 .. -60C, comparativ cu procedeul classic.

Gaze şi echipamente necesare:

• azot lichid

• rezervor criogenic stationar pentru stocarea azotului în stare lichidă

• echipament de congelare rapidă (freezer criogenic) tip cabinet (pentru stelaje de tăvi) sau tunel liniar scurt

• conductă de transfer izolată termic între rezervor si echipamentul de congelare.

Procedeul presupune folosirea azotului lichid pentru felierea în condiții optime a brânzeturilor. Prin folosirea azotului lichid produsul este rigidizat prin obținerea unei cruste înghețate. În acest fel toate calupurile de produs introduse în feliator vor avea temperatura constantă iar rigidizarea calupului prin crusto-congelare va ajuta la funcționarea corectă a feliatorului.

Acest procedeu este potrivit pentru brânzeturi feliate, de regulă ambalate pentru retail în atmosferă modificat, pachete de 100 – 300 și pentru brânză topită, porționată în triunghiuri ambalate individual

Avantaje:

• Permite obținerea de felii de grosime constantă, cu margini regulate.

• Împiedică încălzirea feliatorului și implicit blocarea acestuia

• Împiedică apariția fenomenului de emulsificare a produsului în timpul felierii

• Timpul necesar pentru realizarea unei cruste înghetate de 8-10 mm este foarte scurt - max 10 min la -50 .. -60C, comparativ cu procedeul classic.

Gaze şi echipamente necesare:

• azot lichid

• rezervor criogenic stationar pentru stocarea azotului în stare lichidă

• echipament de congelare rapidă (freezer criogenic) tip cabinet (pentru stelaje de tăvi) sau tunel liniar scurt

• conductă de transfer izolată termic între rezervor si echipamentul de congelare.

Sistemul ACCU-CHILL® SC utilizează azotul lichid (- 196°C) pentru răcirea rapidă a alimentelor lichide fierbinți ce pot fi transportate prin pompare – de exemplu în conducta dintre vasul de preparare și vasul tampon pentru ambalare.O cantitate exactă de azot lichid este injectată direct în conducta prin care circulă produsul ce trebuie răcit, folosind un sistem de diuze patentat. Procesul este controlat de o sondă de temperatură si un calculator de proces. Această tehnologie permite răcirea precis controlabilă a unei cantităti mari de produs - debite de 60 – 80 litri minut.

Domeniu de aplicabilitate:

• industria alimentară și catering-alimente lichide ce pot fi transportate prin conducte

• alimente preparate: sosuri (incusiv cele folosite pentru ready-meals, mâncăruri traditionale etc.)

• piure-uri , sosuri de paste (de la paste marinara la sos de brânză); sos barbecue; sosuri pe bază de smântână; sos de ciuperci, vânătoresc; sosuri picante, chilli; supe, supe creme, ciorbe

• marinate si dressinguri pentru salate, carne de pui, porc, vită, fructe de mare, peste

• creme, umpluturi, conservanti, siropuri pentru lactate, panificatie, deserturi

Avantaje:

• răcire rapidă: o cantitate de 1200 litri de sos poate fi răcită de la 90°C la +5°C în 15-20 minute

• control exact al temperaturii

• sistem de răcire compact, usor de igienizat si de întretinut. Timpul de igienizare se reduce cu 90% fată de sistemele de răcire mecanice conventionale

• investitie cu până la 50% mai mică decât pentru un echipament chiller mecanic de capacitate similară

• sistem adaptabil la capacităti de productie dintre cele mai diverse

• nu consumă curent electric-spatiu ocupat de echipament este foarte mic - amprentă pe sol mai mică de 1 m2.

Gaze şi echipamente necesare:

• azot lichid

• rezervor criogenic stationar pentru stocarea azotului în stare lichidă

• echipament ACCU-CHILL®

• tubulatură cu izolație vidată.

Sistemul ACCU-CHILL® SC utilizează azotul lichid (- 196°C) pentru răcirea rapidă a alimentelor lichide fierbinți ce pot fi transportate prin pompare – de exemplu în conducta dintre vasul de preparare și vasul tampon pentru ambalare.O cantitate exactă de azot lichid este injectată direct în conducta prin care circulă produsul ce trebuie răcit, folosind un sistem de diuze patentat. Procesul este controlat de o sondă de temperatură si un calculator de proces. Această tehnologie permite răcirea precis controlabilă a unei cantităti mari de produs - debite de 60 – 80 litri minut.

Domeniu de aplicabilitate:

• industria alimentară și catering-alimente lichide ce pot fi transportate prin conducte

• alimente preparate: sosuri (incusiv cele folosite pentru ready-meals, mâncăruri traditionale etc.)

• piure-uri , sosuri de paste (de la paste marinara la sos de brânză); sos barbecue; sosuri pe bază de smântână; sos de ciuperci, vânătoresc; sosuri picante, chilli; supe, supe creme, ciorbe

• marinate si dressinguri pentru salate, carne de pui, porc, vită, fructe de mare, peste

• creme, umpluturi, conservanti, siropuri pentru lactate, panificatie, deserturi

Avantaje:

• răcire rapidă: o cantitate de 1200 litri de sos poate fi răcită de la 90°C la +5°C în 15-20 minute

• control exact al temperaturii

• sistem de răcire compact, usor de igienizat si de întretinut. Timpul de igienizare se reduce cu 90% fată de sistemele de răcire mecanice conventionale

• investitie cu până la 50% mai mică decât pentru un echipament chiller mecanic de capacitate similară

• sistem adaptabil la capacităti de productie dintre cele mai diverse

• nu consumă curent electric-spatiu ocupat de echipament este foarte mic - amprentă pe sol mai mică de 1 m2.

Gaze şi echipamente necesare:

• azot lichid

• rezervor criogenic stationar pentru stocarea azotului în stare lichidă

• echipament ACCU-CHILL®

• tubulatură cu izolație vidată.